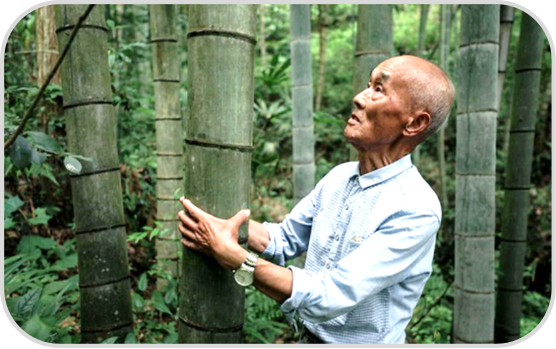

1. 竹の選定

樹齢4~6年以上の竹を厳選。

2. 竹の収穫

選んだ竹を伐採します。

3.交通機関

森から竹を工場まで運びます。

4. 竹を切る

竹を直径に合わせて一定の長さに切ります。

5. 竹割り

竹竿を短冊状に割ります。

6. 荒削り

竹ひごを機械で荒く削ります。

7. 炭化

炭化炉では、高温高圧下でバクテリア、虫卵、糖分を除去し、竹をより強くします。

8. 竹ひごの乾燥

竹ひごを乾燥させて含水率を8%〜12%に調整します。

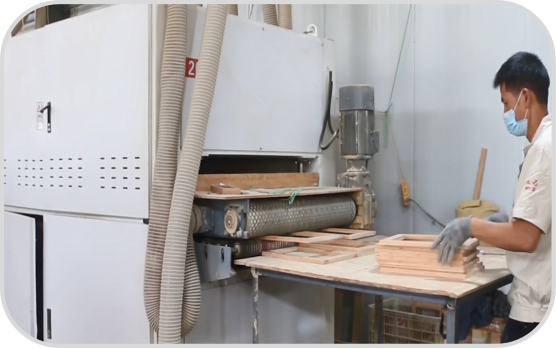

9. 竹ひごの磨き

この機械で研磨して平滑にします。

10. 機械の色の分類

色選別機を使用して竹ひごを分類し、各竹板の色が一貫していることを確認します。

11. 手動による色分類

それぞれの竹板の品質を確保するために、再度手作業による色分類が行われます。

12. 竹合板のプレス

竹合板(板)に短冊を圧入します。

13. レット・イット・レスト (ヘルスケア)

ホットプレス後、合板を休ませるための一定の時間が必要です。このステップは重要です。十分な保管(休息)時間をとれば、竹製品のひび割れを防ぐことができます。それは魔法のプロセスです。

14. 竹合板の切断

さまざまな製品やさまざまな用途に応じて、竹板をさまざまなサイズに切断します。

15.CNCマシン

CNC機械により、コンピューターの図面に従ってさまざまな形状の製品を製造します。

16. 組み立て

当社の従業員の多くは少なくとも 5 年の竹製品加工経験があり、効率と高品質を保証できます。

17. 機械研磨

最初に機械で研磨し、製品の表面を滑らかにします。

18. ハンドサンディング

製品の品質を確保するため、2回目の研磨は手作業で行われます。

19. レーザーロゴ

この機械を使用すると、製品に独自のブランドロゴをカスタマイズできます。

20. 絵を描く

当社には4つの自動塗装ラインがあり、ご注文を迅速かつ高品質に仕上げることを保証します。

21. 品質検査

品質管理は製品が完成した後だけではなく、生産工程全体にわたって行われます。